發(fā)布日期:2022-12-11 16:30 瀏覽次數(shù):

本標(biāo)準(zhǔn)規(guī)定了彈性密封部分回轉(zhuǎn)閥門耐火試驗(yàn)的術(shù)語(yǔ)和定義、試驗(yàn)準(zhǔn)則、耐火試驗(yàn)方法、閥門性能要求、閥門的評(píng)定、試驗(yàn)報(bào)告。

本標(biāo)準(zhǔn)適用于按GB/T 12237 設(shè)計(jì)的彈性密封部分回轉(zhuǎn)閥門(不包括驅(qū)動(dòng)裝置)。

其他閥門的耐火試驗(yàn)可參照本標(biāo)準(zhǔn)。

下列文件對(duì)于本文件的應(yīng)用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 12224 鋼制閥門 一般要求(GB/T 12224-2005,ASTM B16.34a:1998,NEQ)

GB/T 12237 石油、石化及相關(guān)工業(yè)用的鋼制球閥(GB/T 12237-2007,ISO 17292:2004/API 608-2002,NEQ)

下列術(shù)語(yǔ)和定義適用于本文件。

3.1

對(duì)稱閥座閥門 symmetricseated valve

沿著通過(guò)閥體兩端面的軸線,在啟閉件中線兩側(cè)具有相同內(nèi)部結(jié)構(gòu)尺寸的閥門。

3.2

非對(duì)稱閥座閥門 asymmetric seated valve

沿著通過(guò)閥體的兩端面的軸線,在啟閉件中線兩側(cè)具有不相同內(nèi)部結(jié)構(gòu)的閥門。

4.1 閥門結(jié)構(gòu)形式的要求

4.1.1 對(duì)稱閥座結(jié)構(gòu)的閥門,只進(jìn)行任一側(cè)耐火試驗(yàn)。

4.1.2 非對(duì)稱閥座結(jié)構(gòu)的閥門,應(yīng)按不同的流向安裝并分別進(jìn)行耐火試驗(yàn);同一只閥門在第一次試驗(yàn)后,可進(jìn)行修復(fù),修復(fù)后進(jìn)行相反方向的第二次耐火試驗(yàn)。

4.1.3 單向流動(dòng)的閥門,應(yīng)按其指定流向進(jìn)行耐火試驗(yàn)。

4.1.4 閥門在耐火試驗(yàn)中不得隔火保護(hù)。

4.1.5 如果被試閥門配帶齒輪箱,進(jìn)行帶齒輪箱閥門的試驗(yàn)結(jié)果可以驗(yàn)證不帶齒輪箱的閥門。

4.1.6 除手動(dòng)操作的齒輪箱等操作機(jī)構(gòu)外的其他類型的閥門驅(qū)動(dòng)裝置(如電動(dòng)裝置、氣動(dòng)裝置或液動(dòng)裝置等),在本試驗(yàn)中應(yīng)有特定的保護(hù)措施,這類驅(qū)動(dòng)裝置在耐火試驗(yàn)中的情況不作為試驗(yàn)考核的內(nèi)容。

4.2 閥門的壓力泄放

4.2.1 壓力泄放裝置在耐火試驗(yàn)期間起跳,試驗(yàn)應(yīng)繼續(xù)進(jìn)行。

4.2.2 有壓力泄放裝置的閥門,在試驗(yàn)過(guò)程中,排出的量應(yīng)予以計(jì)量。泄放裝置排放到大氣中的任何泄漏都應(yīng)被計(jì)為外漏。如果壓力泄放裝置設(shè)計(jì)為排向閥門下游的結(jié)構(gòu),其泄漏應(yīng)被記為通過(guò)閥座的泄漏。

5.1 安全防護(hù)

閥門的耐火試驗(yàn)是具有潛在危險(xiǎn)的試驗(yàn)。被試閥門在火燒時(shí)閥體體腔內(nèi)壓力增加,存在缺陷的被試閥門有可能產(chǎn)生破裂。因此,在試驗(yàn)場(chǎng)地內(nèi)應(yīng)設(shè)置防護(hù)人身安全的保護(hù)措施。

5.2 試驗(yàn)要求

5.2.1 試驗(yàn)的燃料應(yīng)采用氣體燃料,火源應(yīng)有足夠的能力使被試閥門完全包裹在火焰中。

5.2.2 火燒過(guò)程持續(xù)時(shí)間30min,火焰的溫度應(yīng)在750℃~1000℃之間,火焰的溫度由5.3.4.2中所特定的熱電偶和測(cè)溫塊進(jìn)行監(jiān)測(cè);火燒時(shí),應(yīng)觀察閥門的情況。

5.2.3 火燒過(guò)程中,閥門內(nèi)應(yīng)有規(guī)定壓力的水,火燒結(jié)束后,同時(shí)檢測(cè)閥門的內(nèi)漏量和外漏量。

5.2.4 在火燒試驗(yàn)結(jié)束,被試閥門冷卻后,應(yīng)進(jìn)行水壓試驗(yàn),檢查閥門的殼體、閥座密封的泄漏情況。

5.3 試驗(yàn)裝置

5.3.1 試驗(yàn)系統(tǒng)

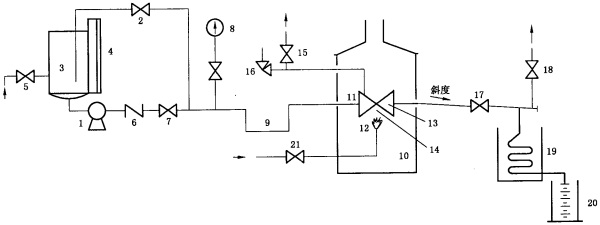

閥門耐火試驗(yàn)裝置系統(tǒng)按圖1所示。

說(shuō)明:

1——試驗(yàn)泵;

2——壓力泄放和調(diào)節(jié)閥;

3——儲(chǔ)水罐;

4——液位計(jì);

5——供水閥;

6——止回閥;

7——截止閥;

8——壓力表;

9——阻汽管;

10——試驗(yàn)爐;

11——被試閥;

12——燃?xì)饣痤^;

13——測(cè)溫塊;

14——火焰熱電偶;

15——截止閥;

16——安全閥;

17——截止閥;

18——截止閥;

19——冷凝器;

20——計(jì)量筒;

21——燃?xì)夤┙o閥。

a)用泵作為壓力源的試驗(yàn)系統(tǒng)

圖1 耐火試驗(yàn)系統(tǒng)圖

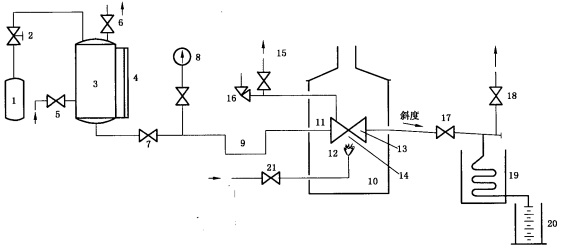

說(shuō)明:

1——壓縮氣源;

2——?dú)怏w壓力調(diào)節(jié)閥;

3——儲(chǔ)水罐;

4——液位計(jì);

5——供水閥;

6——泄壓閥;

7——截止閥;

8——壓力表;

9——阻汽管;

10——試驗(yàn)爐;

11——被試閥;

12——燃?xì)饣痤^;

13——測(cè)溫塊;

14——火焰熱電偶;

15——截止閥;

16——安全閥;

17——截止閥;

18——截止閥;

19——冷凝器;

20——計(jì)量筒;

21——燃?xì)夤┙o閥。

b)用壓縮氣體作為壓力源的試驗(yàn)系統(tǒng)

圖1(續(xù))

5.3.2 試驗(yàn)裝置

5.3.2.1 試驗(yàn)裝置不應(yīng)有外力施加在被試閥門上。

5.3.2.2 火源距被試閥門與熱電偶的距離應(yīng)不少于150mm。試驗(yàn)裝置爐的內(nèi)壁與被試閥門的水平距離在任何地方應(yīng)不小于150mm,試驗(yàn)爐上壁與被試閥門距離也應(yīng)不小于150mm。

5.3.2.3 在整個(gè)系統(tǒng)中,被試閥門閥體體腔內(nèi)的壓力由泄壓閥泄壓,以防止水在閥體體腔內(nèi)氣化可能引起的超壓。泄壓閥的設(shè)定應(yīng)是從閥門生產(chǎn)者對(duì)同規(guī)格閥門做壓力試驗(yàn)獲得的數(shù)據(jù),或是不大于閥門在20℃時(shí)的最大工作壓力的1.5倍。

5.3.3 連接管道

5.3.3.1 被試閥門公稱尺寸不小于DN50的,連接管道內(nèi)徑應(yīng)不小于25mm;被試閥門公稱尺寸小于DN 50的,連接管道內(nèi)徑為被試閥門公稱尺寸的二分之一。

5.3.3.2 被試閥門出口連接管道內(nèi)徑應(yīng)不小于15mm。安裝后,應(yīng)有一定的斜度,使閥座泄漏出的水能從管道完全流出。

5.3.3.3 與被試閥門的連接處應(yīng)保證有良好的密封性。若有泄漏,該泄漏量不能作為閥門外漏量的一部分進(jìn)行計(jì)算。

5.3.4 儀表和計(jì)量器具

5.3.4.1 系統(tǒng)中的壓力表的滿量程讀數(shù)應(yīng)為測(cè)量壓力的1.5倍至4倍之間,壓力表的分辨率應(yīng)達(dá)到在任意刻度點(diǎn)能讀到最大刻度值3%以內(nèi)的值。

5.3.4.2 測(cè)溫塊應(yīng)使用碳鋼材料制作,尺寸應(yīng)按圖2的規(guī)定,在測(cè)溫塊中心放置一個(gè)熱電偶。

以上為標(biāo)準(zhǔn)部分內(nèi)容,如需看標(biāo)準(zhǔn)全文,請(qǐng)到相關(guān)授權(quán)網(wǎng)站購(gòu)買標(biāo)準(zhǔn)正版。